【技術人的挑戰】PT接觸式感應器~創造M5×17mm世界最小的高精度感應器

支撐生產製造的科技小巨人。

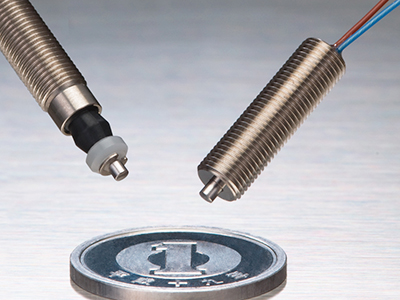

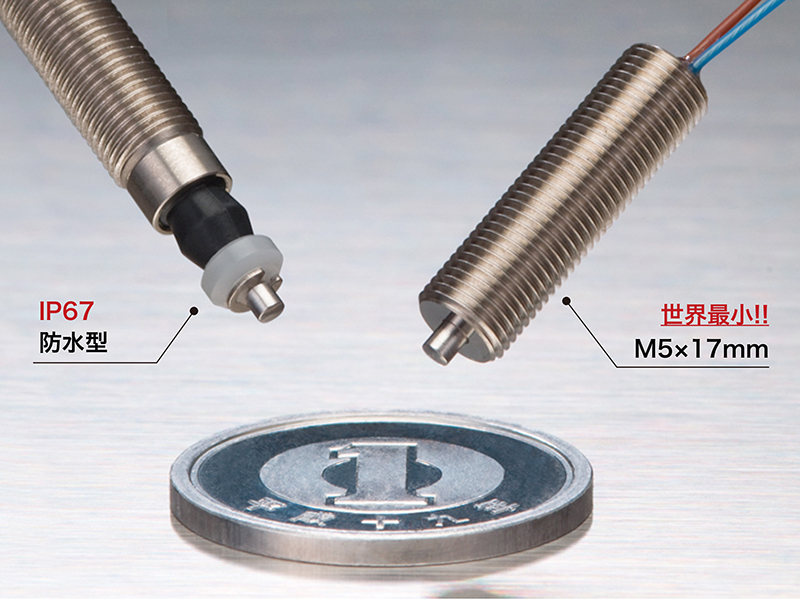

M5×17mm 世界最小尺寸。

〔超小型高精度PT接觸式感應器〕,

是以工場自動化不可或缺的「精密定位」來支撐世界生產製造的科技小巨人。

開發的原因來自工程師的困擾

PT接觸式感應器的開發,可以追溯到2006年。

「我們已經在使用其他公司的感應器,但很容易壞,很令人困擾,希望有堅固且小型的高精度感應器!」

像這樣,我們收到了大型半導體裝置製造商的開發要請。

・外徑M5×總長18mm以下的外形

・100萬次的耐久性

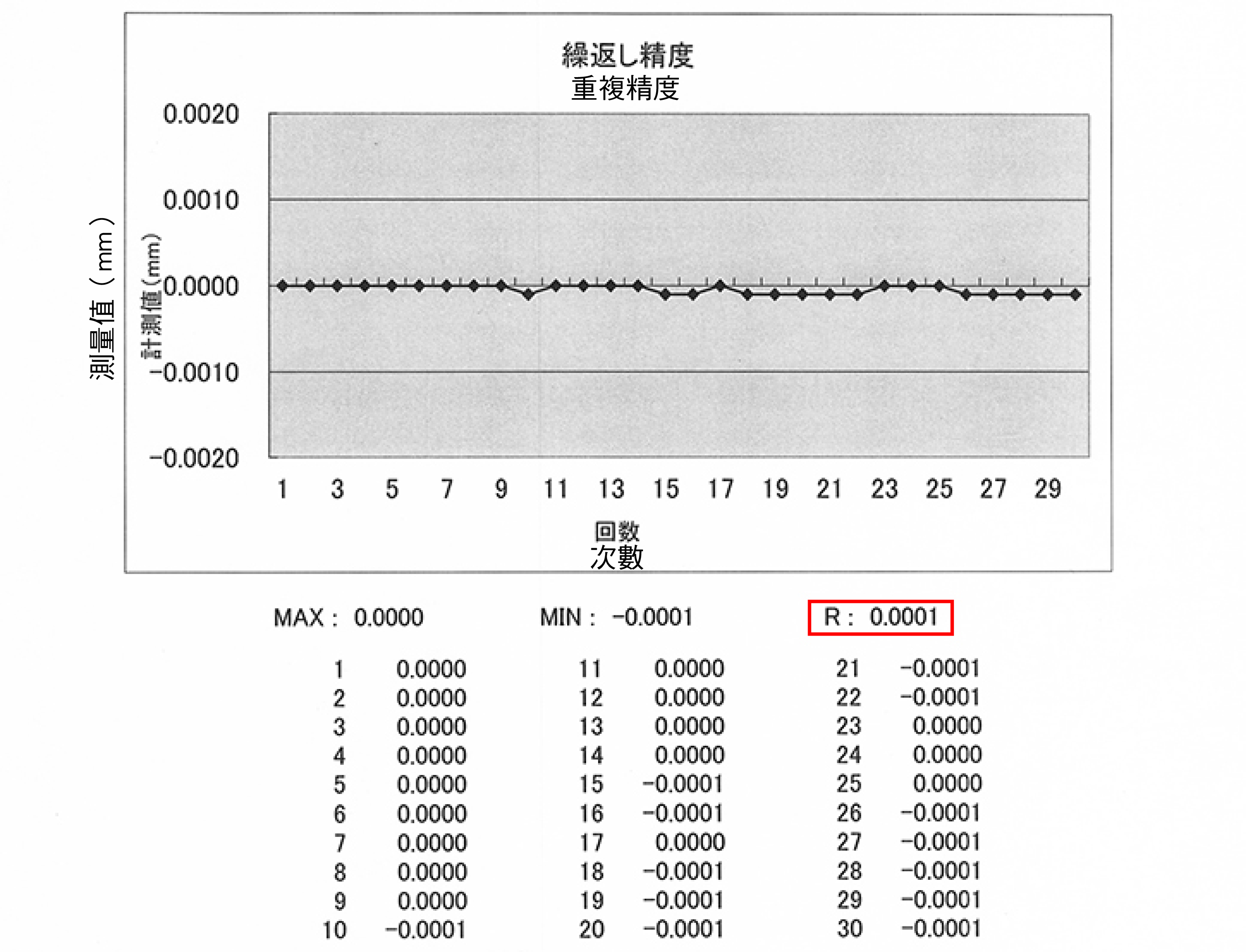

・1/1000mm的重覆精度

當時,已經存在細形的高精度感應器,

但不具備使用者希望的尺寸和耐用度。

所以機械加工工程師和設計工程師一起合作,

開始挑戰至少要有100萬次實用耐用次數的超小型×高精度的感應器。

「因尺寸太小,零件無法成形!」

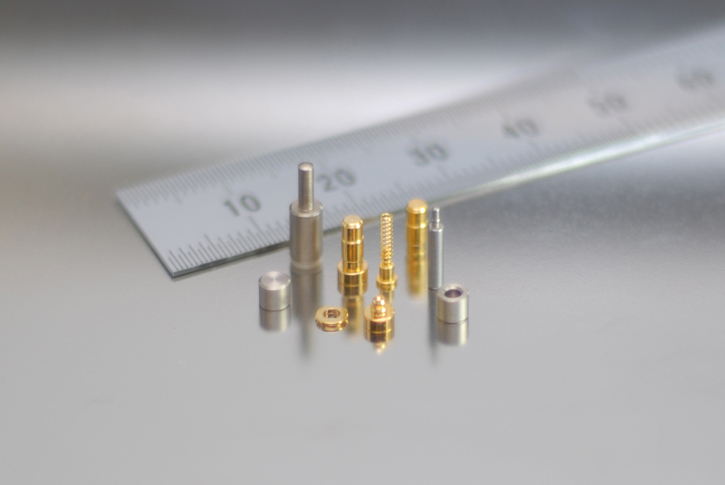

依照客戶的需求畫出試作圖,由經驗豐富的機械加工工程師一個一個將零件切削出來。

但在組立時,卻陷入了意想不到的深淵。

產品的主要接點部,無法按繪圖彎折。

零件太小,只要輕微施力就會歪斜。

繼續不斷摸索後,還是不能防止因彎折而歪斜的情形。

反向思維

「零件會歪斜的話,不能造出不彎曲的零件嗎?」

經過不斷試作,最後想出了將2處複雜的彎曲處改成1處,使其構造簡單化。

藉由減少彎曲產生的負荷,零件就不會歪斜,

從而使直徑M5×全長17mm的產品亦可組立。

用製成的感應器進行耐用度試驗,

結果比客戶要求的100萬次還要高出很多,達到了300萬次的耐用度。

接下來只需要實現1µm的重複精度。

士氣高昂的工程師,又遇到了下一個課題。

1µm重複精度障礙

雖然解決了外觀尺寸和耐用度的試作品,但重複精度只有10µm。

達不到要求的精度1µm。

機械加工的工程師隨即以微米為單位調整形狀,不斷切削出試作零件。

相信自已的感覺。

憑著長年機械加工經驗,即使沒有圖面,為了符合最終尺寸,

能夠進行裝,工程師們掌握了極小零件的切削技術。

經過不斷的零件切削試驗,重複精度已經慢慢提昇,但由於零件超小型,

比一元日幣還要小,些微的偏差便會影響重複精度。

為達到精度穩定,改良了接點的形狀。

最後,終於實現了1µm的重複精度!

微細的焊接,些微的偏差就會啪的一下短路……量產化的課題

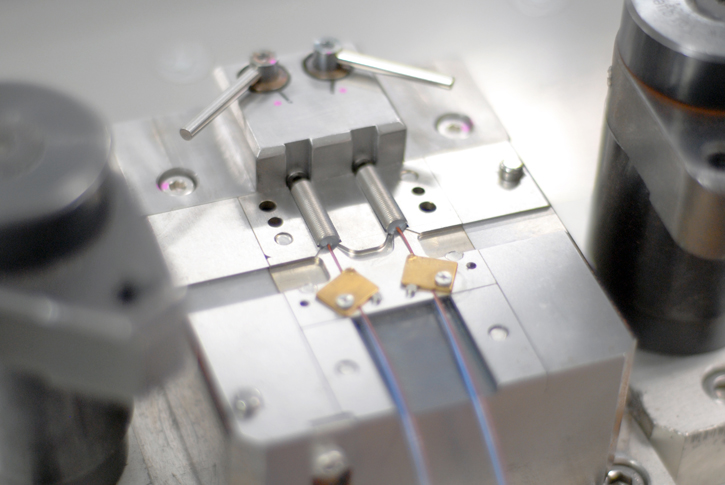

將近完成時,遇到了量產化和生產技術的課題。

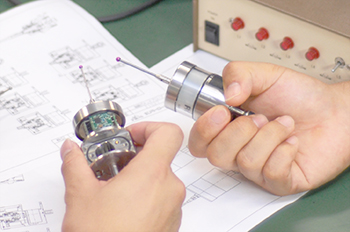

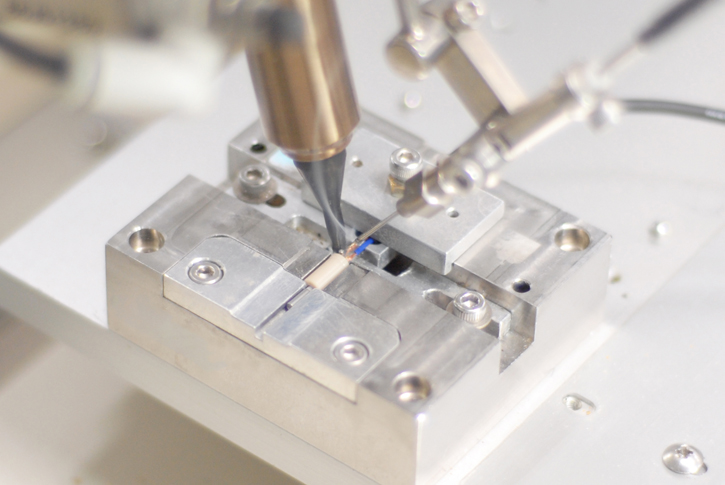

PT接觸式感應器的精密組立 ,需要高度的生產技術。

特別是,極細電線和接點的焊接,是難度最高和最重要的技術。

只有經驗豐富的作業人員才能焊接……。

因此,開始導入焊接機器人,讓即使沒有經驗的人也能簡單焊接。

本社自行開發特殊治具,透過固定極細電線,實現了精密焊接工程的自動化。

任何人都只要按一下鈕,就可以進行微細的焊接。

尺寸過小,無法注入熔體!

產品內部注入的接著劑硬化需要24小時,這也是一個生產的課題。

接著劑是保護內部構造不可或缺的。

因此,尋找常溫下可硬化的熱熔體,代替接著劑。

隨即請充填機製造商製造專用機,但對於M5極細尺寸,機製造商很不情願。

以「注入處太小,不可能均勻注入」而回絕了我們的要求。

一旦燃燒的工程師的鬥志很難熄滅。

「做不出來的話,我們不能自己改造機器嗎!」

工程師們自已製作出了熔體的充填模具。

憑直覺,以微米為單位調整,

M5的細形內部,輕柔地施加壓力,小心翼翼地製作熔體用充填模具。

如此,均勻的熔體注入成為可能。

大幅縮短原本接著劑要24小時的硬化時間。

各種技術凝集在小小的軀體裡

如此,經過高加工技術和精密的組立技術,誕生了〔超小型高精度PT接觸式感應器〕。

實現了

・M5×17mm的外形

・300萬次耐久性

・1/1000mm的重覆精度

世界最小等級,可以安裝在有限的空間。

由於僅用精密機械零件組裝,

因此不會因外部環境和自身發熱而產生溫度偏移。

高信賴度是有保證的!

該感應器得到了最新半導體製造設備、腦神經外科手術顯微鏡、CNC小型轉盤等眾多機械的採用,

深受世界各地工程師愛用。

比1元日硬幣還要小的精密定位感應器。

不只是產品,甚至造出生產設備的工程師的鬥志和技術精華凝聚於此。